Global Simmerring® Engineering

Rundum-Service für Ihr optimales Dichtungssystem

Mit seinen speziell auf Simmerringe zugeschnittenen Serviceleistungen, bietet der Dichtungsexperte Freudenberg Sealing Technologies seinen Kunden einen Mehrwert, der weit über eine umfangreiche Auswahl hochwertiger Dichtungskomponenten hinausgeht.

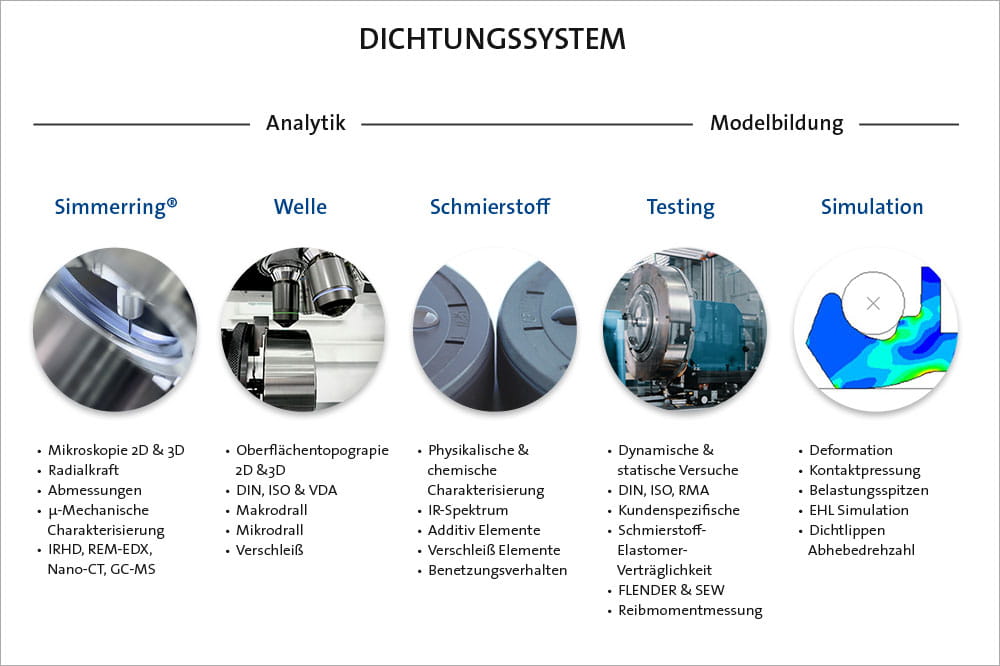

Um die jeweils optimale Dichtungslösung für jede spezifische Anwendung zu finden, betrachten die Experten das Dichtungssystem ganzheitlich und untersuchen das Zusammenspiel aller beteiligter Komponenten.

Eine Radial-Wellenabdichtung ist ein komplexes tribologisches System, dessen Funktionsweise und Lebensdauer von verschiedenen Faktoren beeinflusst wird. Dazu gehören zum einen die Wechselwirkungen zwischen den einzelnen Systemkomponenten (Radial-Wellendichtring, Welle und Schmierstoff), zum anderen die verschiedenartigen Betriebsbedingungen der jeweiligen Anwendung.

Unsere Simmerring® Engineering finden durch umfangreiche Analyse- und Charakterisierungsmethoden der Systemkomponenten sowie spezifische Prüf- und Testverfahren des tribologischen Systems Antworten auf die Fragen:

-

Wie sieht die optimale Auslegung des Dichtsystems für diese spezielle Anwendung aus?

-

Was hat in diesem konkreten Fall zu einem Ausfall oder einer Leckage geführt?

Detektivischer Spürsinn und modernste Analyseverfahren

Nur wenn alle beteiligten Komponenten, also der Radial-Wellendichtring, die Welle und der Schmierstoff, optimal aufeinander abgestimmt sind, liefert das Dichtsystem über eine lange Lebensdauer die maximale Performance. Daher steht die umfangreiche Analyse des gesamten tribologischen Systems im Fokus der Untersuchungen. Mit modernster Prüf- und Messtechnik lassen sich durch genormte oder neuentwickelte Analyse- und Auswerteverfahren detaillierte Aussagen über die Beschaffenheit aller Komponenten des Dichtsystems treffen. Aus den Ergebnissen der verschiedenen Analysen leiten die Experten eine Hypothese der möglichen Ausfallursachen ab und verifizieren diese anschließend entweder anhand geeigneter Tests oder Simulationen. Das Ergebnis sind tiefgreifende Erkenntnisse, die zu konkreten Handlungsempfehlungen für die Optimierung des Systems führen – für eine verbesserte Dichtungsfunktion und eine deutlich längere Lebensdauer des Dichtungssystems.

Wir sind für Sie da, wenn Sie uns brauchen

Insgesamt stehen unseren Kunden im weltweit größten Prüffeld für dynamische Dichtungen in Weinheim und dem Testzentrum in Ashland, New Hampshire (USA), mit mehr als 300 Prüfständen umfangreiche Test- und Validierungskapazitäten für maßgeschneiderte Tests auch auf Abruf zur Verfügung.

Alle Leistungen unseres Servicepakets auf einen Blick

Charakterisierung des Radial-Wellendichtrings

Eine genaue Untersuchung der Dichtung gibt Aufschluss über den Zustand der Dichtung. Hierfür werden optische, chemische sowie mikro- und makromechanische Veränderungen (z.B. Verschleiß, Verhärtung, etc.) bestimmt und bewertet. Ziel ist es, durch die Analyse des Dichtungszustandes Aufschluss über mögliche Schädigungsmechanismen und deren Ursachen zu erhalten.

Untersuchungsmethoden:

- Mikroskopische Beurteilung des Dichtungszustands

- Messungen von Dimensionen und Dichtungsmerkmalen

- Messung des Internationalen Gummihärtegrads (IRHD) nach DIN EN ISO 48

- Mechanische µ-Charakteristik (Mikroindentor)

- Rasterelektronenmikroskopie & Energiedispersive Röntgenspektroskopie (REM-EDX)

- Nano-Computer-Tomographie (Nano-CT)

- Gaschromatographie-Massenspektrometrie (GC-MS)

- Infrarotspektroskopie (IR)

Charakterisierung der Welle

Die zuverlässige Funktion eines Radial-Wellendichtsystems hängt maßgeblich von der Dichtungsgegenlauffläche – der Welle – ab. Neben dem passenden Wellendurchmesser sowie der Rundheit und Härte der Wellenoberfläche, sind vor allem die mikroskopischen Eigenschaften der Topographie der Dichtungsgegenlauffläche von Bedeutung.

Untersuchungsmethoden:

- Taktile und optische Messung der Oberflächenparameter der Welligkeit und Rauheit zum Beispiel nach DIN EN ISO 4287 und DIN EN ISO 25178 sowie VDA

- Qualitative und quantitative Makro- und Mikrodrallanalyse nach MBN 31 007-7 und IMA-Mikrodrall®

- Verschleißuntersuchung

- Bewertung und Eignungsbeurteilung der Dichtungsgegenlauffläche

- Chemische Analyse von Ablagerungen auf der Wellenoberfläche

Charakterisierung des Fluids

Für die optimale Funktionsweise einer Radial-Wellenabdichtung spielt der Schmierstoff eine wichtige Rolle. Dabei gilt es vor allem die Wechselwirkungen zwischen dem Dichtungsmaterial und dem jeweiligen Schmierstoff innerhalb einer spezifischen Anwendung genau zu betrachten. Eine Zustandsanalyse hinsichtlich des Aussehens, der Viskosität, der Alterung und der chemischen Zusammensetzung liefert wichtige Hinweise auf mögliche Wechselwirkungsmechanismen.

Untersuchungsmethoden:

- Physikalische und chemische Charakterisierung

- Infrarot-Spektroskopie (Identität, Additivabbau, Oxidation, Fremdöle, Eintrübung)

- Analyse der Additive in ppm (Ba, Ca, Mg, Cl, Sb, P, Zn, S, Na, Si, K)

- Analyse der Abriebelemente in ppm (Al, Cr, Cu, Fe, Pb, Sn, Mo, Ni, Ti, Ag, Mn, V)

- Prüfen des Benetzungsverhaltens

Anwendungsnahe Antworten durch Funktionstests und Simulation

Größtmöglichen Erkenntnisgewinn über die Leistung eines Dichtungssystems gewinnt man durch die Funktionsuntersuchung unter möglichst realen Anwendungsbedingungen. Die Engineering Service Center von Freudenberg Sealing Technologies verfügen über modernste dynamische Prüfstände, um mittels vielfältiger, individualisierbarer Prüfzyklen möglichst realitätsnahe Betriebsbedingungen nachzustellen. Damit lässt sich die gesamte Bandbreite komplexer Tests und Validierungen für alle Anwendungsbereiche von Radial-Wellendichtringen effizient durchführen. Des Weiteren liefern standardisierte Prüfverfahren die Möglichkeit zur zuverlässigen Beurteilung z. B. der Schmierstoff-Elastomer-Verträglichkeit. Dank des Einsatzes verschiedener Simulationsverfahren lässt sich das mögliche Verhalten des Dichtsystems in der angedachten Anwendung bewerten. Hierbei wird mittels FEA (Finite Elemente Analyse) Simulation zum Beispiel das mechanische Verhalten der Dichtung vorausgesagt. Darüber hinaus liefern gezielt entwickelte Berechnungs- und Simulationsmethoden Antworten auf Fragen zu funktionsrelevanten Kenngrößen des Radial-Wellendichtrings.

Funktionstests:

- Design- und Kundenvalidierung gem. DIN, ISO, RMA oder individuell

- Schmierstoff-Elastomer-Verträglichkeit gem. FLENDER und SEW oder individuell

- Bauteilvergleich

- Reibmomentmessung

- Montagekraftbestimmung

Prüfung nach Spezifikation

- DIN 51517-3

- DIN 3761

- SEW 971180x15

- ZF

Kundenspezifische Tests und Konstruktionsvalidierung mit

- hohen Drehzahlen bis zu 36.000 U/min

- hohem Druck bis 15 bar

- oszillierende Wellenrotationsbewegung (Robotik) ±720° mit 0,1 ... 5Hz (±720° @ max. 2Hz)

- niedrigen Temperatur bis zu -50 °C

- Schmutzbeaufschlagung

- Hydraulikmotoren

Simulation:

- FEA-Verformung, Kontaktspannung, Last- und Spannungsspitzen

- EHL-Simulation

- Kontakttemperaturbestimmung

- Abhebedrehzahlanalyse

Join Us!

Freudenberg Sealing Technologies, seine Produkte und Serviceangebote in Wort und bewegten Bildern erleben, sich mit Mitarbeitenden und Stakeholdern vernetzen und dabei wertvolle geschäftliche Kontakte knüpfen.

Auf LinkedIn vernetzen!